Получение и характеристики полужесткого полиуретанового пенопласта для высокоэффективных автомобильных поручней.

Подлокотник в салоне автомобиля является важной частью кабины, выполняя функцию открывания и закрывания двери, а также подпирания руки пассажира. В случае аварии, при столкновении автомобиля с поручнем, мягкий полиуретановый поручень, а также поручни из модифицированного полипропилена (ПП), АБС-пластика (полиакрилонитрил-бутадиен-стирола) и других твердых пластиков, обеспечивают хорошую эластичность и амортизацию, тем самым снижая риск травм. Поручни из мягкой полиуретановой пены обеспечивают приятные тактильные ощущения и красивую текстуру поверхности, тем самым повышая комфорт и эстетику кабины. Поэтому, с развитием автомобильной промышленности и повышением требований к материалам интерьера, преимущества мягкой полиуретановой пены в автомобильных поручнях становятся все более очевидными.

Существует три вида мягких полиуретановых поручней: из высокоэластичной пены, из самозатвердевающей пены и из полужесткой пены. Внешняя поверхность поручней из высокоэластичной пены покрыта ПВХ (поливинилхлоридом), а внутренняя — высокоэластичной полиуретановой пеной. Несущая способность пены относительно слабая, прочность относительно низкая, а адгезия между пеной и поверхностью относительно недостаточна. Поручни из самозатвердевающей пены имеют пенополиуретановый сердечник, низкую стоимость, высокую степень интеграции и широко используются в коммерческом транспорте, но при этом сложно обеспечить прочность поверхности и общий комфорт. Полужесткие подлокотники покрыты ПВХ, что обеспечивает приятные тактильные ощущения и внешний вид, а внутренняя полужесткая пена обладает отличными тактильными свойствами, ударопрочностью, энергопоглощением и устойчивостью к старению, поэтому они все шире используются в салонах легковых автомобилей.

В данной работе разработана базовая рецептура полужесткого полиуретанового пенопласта для автомобильных поручней, и на этой основе проведено исследование его усовершенствования.

Экспериментальный раздел

Основное сырье

Полиэфирный полиол А (гидроксильное число 30–40 мг/г), полимерный полиол В (гидроксильное число 25–30 мг/г): Wanhua Chemical Group Co., LTD. Модифицированный MDI [дифенилметандиизоцианат, w (NCO) 25–30%], композитный катализатор, смачивающий диспергатор (агент 3), антиоксидант А: Wanhua Chemical (Beijing) Co., LTD., Maitou и др.; смачивающий диспергатор (агент 1), смачивающий диспергатор (агент 2): Byke Chemical. Вышеуказанное сырье промышленного качества. ПВХ-покрытие: Changshu Ruihua.

Основное оборудование и приборы

Высокоскоростной миксер типа SDF-400, электронные весы типа AR3202CN, алюминиевая форма (10 см × 10 см × 1 см, 10 см × 10 см × 5 см), электрическая сушильная печь типа 101-4AB, электронный универсальный натяжной станок типа KJ-1065, супертермостат типа 501A.

Подготовка базовой формулы и образца.

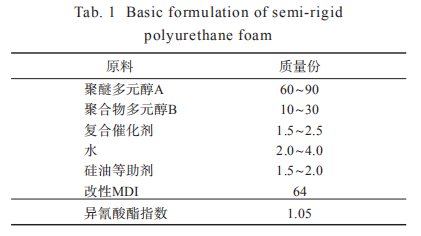

Основной состав полужесткого пенополиуретана представлен в таблице 1.

Подготовка образца для испытания механических свойств: композитный полиэфир (материал А) был приготовлен в соответствии с заданной формулой, смешан с модифицированным MDI в определенной пропорции, перемешивался высокоскоростной мешалкой (3000 об/мин) в течение 3–5 секунд, затем заливался в соответствующую форму для вспенивания и открывался в течение определенного времени для получения формованного образца полужесткого полиуретанового пенопласта.

Подготовка образца для испытания на прочность склеивания: слой ПВХ-пленки помещают в нижнюю матрицу формы, смешивают в пропорции полиэфирную смесь и модифицированный MDI, перемешивают высокоскоростной мешалкой (3000 об/мин) в течение 3–5 секунд, затем заливают на поверхность пленки, форму закрывают, и в течение определенного времени происходит формование полиуретановой пены с пленкой.

Тест производительности

Механические свойства: твердость при сжатии 40% CLD в соответствии со стандартом ISO-3386; прочность на растяжение и относительное удлинение при разрыве проверяются в соответствии со стандартом ISO-1798; прочность на разрыв проверяется в соответствии со стандартом ISO-8067. Характеристики склеивания: для отслаивания пленки и пены на 180° используется электронная универсальная машина для натяжения в соответствии со стандартом OEM-производителя.

Испытание на старение: Проведите тест на потерю механических свойств и адгезионных свойств после 24 часов старения при температуре 120℃ в соответствии со стандартной температурой производителя оборудования.

Результаты и обсуждение

Механические свойства

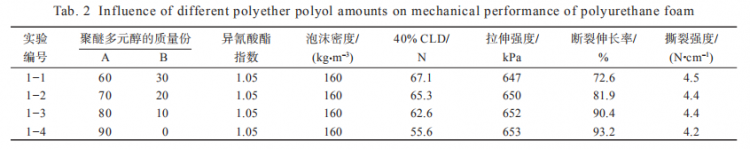

Изменяя соотношение полиэфирного полиола А и полимерного полиола В в базовой формуле, было исследовано влияние различной дозировки полиэфира на механические свойства полужесткого пенополиуретана, как показано в таблице 2.

Из результатов, представленных в таблице 2, видно, что соотношение полиэфирного полиола А к полимерному полиолу В оказывает существенное влияние на механические свойства пенополиуретана. При увеличении соотношения полиэфирного полиола А к полимерному полиолу В увеличивается относительное удлинение при разрыве, твердость при сжатии несколько снижается, а прочность на растяжение и прочность на разрыв изменяются незначительно. Молекулярная цепь полиуретана в основном состоит из мягкого и жесткого сегментов, причем мягкий сегмент образован полиолом, а жесткий сегмент — карбаматной связью. С одной стороны, относительная молекулярная масса и гидроксильное число двух полиолов различны, с другой стороны, полимерный полиол В представляет собой полиэфирный полиол, модифицированный акрилонитрилом и стиролом, и жесткость сегментов цепи повышается за счет наличия бензольного кольца, в то время как полимерный полиол В содержит низкомолекулярные вещества, что увеличивает хрупкость пены. При соотношении полиэфирного полиола А к полимерному полиолу В к 80 частям комплексные механические свойства пены улучшаются.

Сберегательное имущество

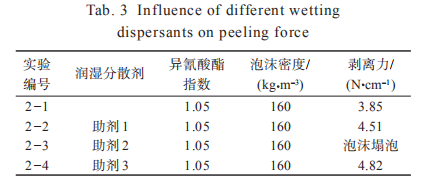

Поскольку поручни изготавливаются с высокой частотой надавливания, отслоение пенополиуретана и обшивки значительно снизит комфорт при их использовании, поэтому необходимы прочные адгезионные свойства пенополиуретана и обшивки. На основе проведенных исследований были добавлены различные смачивающие диспергаторы для проверки адгезионных свойств пенополиуретана и обшивки. Результаты представлены в таблице 3.

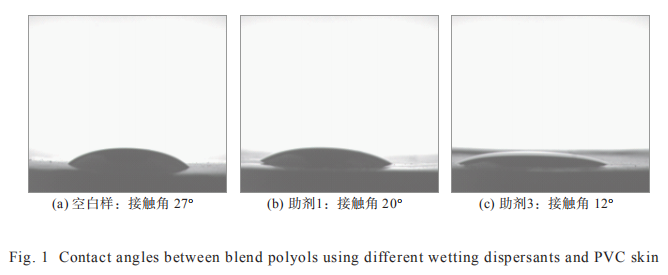

Из таблицы 3 видно, что различные смачивающие диспергаторы оказывают существенное влияние на силу отслаивания между пеной и поверхностью: после использования добавки 2 происходит разрушение пены, что может быть вызвано чрезмерным раскрытием пены после добавления добавки 2; после использования добавок 1 и 3 прочность отслаивания контрольного образца несколько увеличивается, при этом прочность отслаивания с добавкой 1 примерно на 17% выше, чем у контрольного образца, а прочность отслаивания с добавкой 3 примерно на 25% выше, чем у контрольного образца. Разница между добавками 1 и 3 в основном обусловлена различием в смачиваемости композитного материала на поверхности. В целом, для оценки смачиваемости жидкости на твердом теле важным параметром является контактный угол. Поэтому был измерен контактный угол между композитным материалом и поверхностью после добавления двух вышеуказанных смачивающих диспергаторов, результаты показаны на рисунке 1.

Как видно из рисунка 1, угол смачивания образца без добавки является наибольшим и составляет 27°, а угол смачивания вспомогательного агента 3 — наименьшим и составляет всего 12°. Это показывает, что использование добавки 3 может значительно улучшить смачиваемость композитного материала и кожи, а также облегчает нанесение на поверхность кожи, поэтому использование добавки 3 обеспечивает наибольшую силу отслаивания.

Стареющее имущество

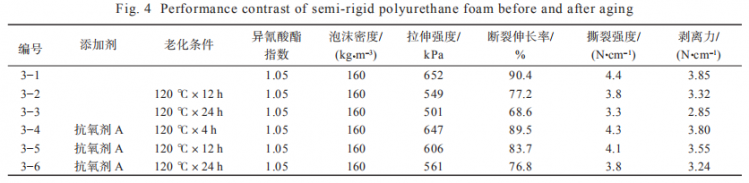

Изделия для поручней подвергаются прессованию в автомобиле, часто находятся под воздействием солнечных лучей, и еще одним важным параметром, который необходимо учитывать при производстве полужестких пенополиуретановых поручней, является их устойчивость к старению. Поэтому были протестированы характеристики старения базовой формулы и проведено исследование по ее улучшению, результаты которого представлены в таблице 4.

Сравнивая данные в таблице 4, можно заметить, что механические свойства и свойства сцепления базовой формулы значительно снижаются после термического старения при 120℃: после 12 часов старения потеря различных свойств, за исключением плотности (аналогично ниже), составляет 13%–16%; потеря характеристик после 24 часов старения составляет 23%–26%. Это указывает на то, что свойства базовой формулы при термическом старении неудовлетворительны, и эти свойства могут быть значительно улучшены добавлением антиоксиданта класса А. При тех же экспериментальных условиях после добавления антиоксиданта А потеря различных свойств после 12 часов составила 7%–8%, а после 24 часов – 13%–16%. Снижение механических свойств в основном обусловлено серией цепных реакций, вызванных разрывом химических связей и активными свободными радикалами в процессе термического старения, что приводит к фундаментальным изменениям в структуре или свойствах исходного вещества. С одной стороны, снижение адгезионных свойств обусловлено ухудшением механических свойств самой пены, с другой стороны, потому что ПВХ-покрытие содержит большое количество пластификаторов, и пластификатор мигрирует на поверхность в процессе термического кислородного старения. Добавление антиоксидантов может улучшить его свойства термического старения, главным образом потому, что антиоксиданты могут устранять вновь образующиеся свободные радикалы, замедлять или ингибировать процесс окисления полимера, тем самым сохраняя его первоначальные свойства.

Комплексная производительность

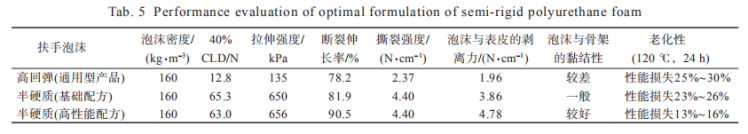

На основе полученных результатов была разработана оптимальная формула, и оценены её различные свойства. Эффективность формулы сравнивалась с эффективностью обычного пенополиуретана с высокой упругостью для поручней. Результаты представлены в таблице 5.

Как видно из таблицы 5, оптимальная формула полужесткого пенополиуретана обладает определенными преимуществами по сравнению с базовыми и общими формулами, она более практична и лучше подходит для применения в высокоэффективных поручнях.

Заключение

Регулирование количества полиэфира и выбор подходящих смачивающих диспергаторов и антиоксидантов позволяют придать полужесткой полиуретановой пене хорошие механические свойства, превосходную термостойкость и т.д. Благодаря этим превосходным характеристикам, данный высокоэффективный полужесткий полиуретановый пенопласт может применяться в качестве буферного материала в автомобильной промышленности, например, для изготовления поручней и приборных панелей.

Дата публикации: 25 июля 2024 г.